熱カシメ・熱圧入ならインパルスウェルダー

樹脂の熱カシメ・熱圧入には、瞬間的に加熱し急速冷却する「インパルス」式、超音波振動を利用した「超音波」式など、さまざまな工法があります。 当社の先端チップは全てオーダーメイド。製品に合わせた、ねらい通りのきれいな仕上がりで安定した強度のある加工を実現します。

インパルスウェルダーの特長

極小チップで精密部品に対応。

ネジ留めの難しい箇所や、狭い箇所の樹脂溶着には当社オリジナルの極小チップで対応しています。

当社では製品に合わせてチップをオーダーで製作しております。お気軽にお問い合わせください。

仕上がりがきれい。糸引きしない。安定した強度を常に実現。

インパルスウェルダーは、電源ユニットで溶融・冷却工程の電圧、印加時間設定を微調整することで、糸引きを発生させることなく、美観に優れ、安定したカシメ形状=強度品質を常に実現します。

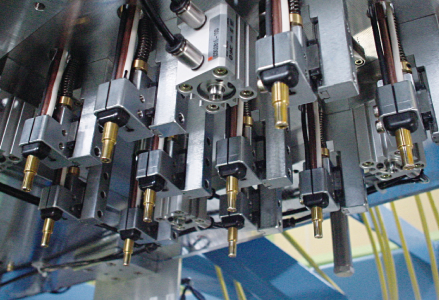

40点以上など多数同時溶着も容易。

多数の溶着チップを一つの電源装置で制御することで、多数箇所の同時溶着も容易です。1点の場合と40点の場合でも溶着時間は変わりませんので、点数が多ければ多いほど生産効率の面ではメリットがあります。

狭い箇所にも容易に設置可能。

先端チップを含む溶着ユニット部がコンパクトであり、狭いスペースにも複数のユニットを設置できます。2ユニット間の最小ピッチは10mm程度です。ユニットが大きい超音波工法や誘導加熱工法に比べて優位です。

断続的な通電で、省電力・安全。

短時間通電のため省エネです。約Φ5のカシメ形状の場合、1点あたり0.6KvA程度の電力消費となります。ナットの熱圧入においては、先端チップがセット時に冷却されているので火傷等の心配がなく安全です。

樹脂+異素材の熱カシメにも対応。

金属やアルミ、金網、不織布などさまざまな素材を熱カシメで固定できます。ネジ留めからの代替工法に有用です。

樹脂粉が発生しないため、電子部品内蔵部品に最適。

インパルスウェルダーは樹脂を瞬間的に加熱し、冷却する工法のため、樹脂粉の発生がなく、電子部品に影響を与えることなく溶着することができます。

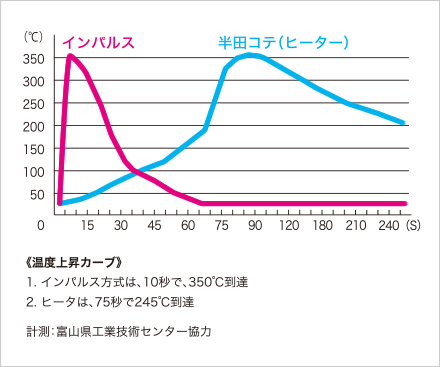

他工法との比較

熱カシメ・熱圧入にはさまざまな工法があります。用途によってそれぞれの工法に特長がありますので参考ください(当社調べ)。条件によっては特長が異なることもございます。ご不明な点がございましたら、当社までお問い合わせください。

| インパルスウェルダー | 超音波ウェルダー | 赤外線ウェルダー | 誘導ウェルダー | |

| 小型精密部品 | ◎ | × | ◎ | × |

| 電子部品内蔵 | ◎ | × | ◎ | × |

| 樹脂粉 | 発生しない | 微量 | 発生しない | 発生しない |

| 消費電力 | ◎ | ◯ | △ | × |

| 導入コスト | ◎ | ◯ | △ | △ |

| タクトタイム | ◯ | ◎ | ◯ | ◎ |

| 仕上がり | ◎ | △ | ◯ | △ |

| 樹脂材の制限 | 制限なし(※) | 制限あり | 制限なし | 制限なし |

※ガラス繊維が入っている樹脂は弊社までご相談ください。

株式会社クリエイトダイス

株式会社クリエイトダイス